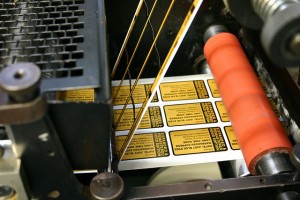

不干胶模切排废困难问题及解决方案

在不干胶的模切作业过程中,经常会出现各种模切排废问题,这些问题是什么原因造成的呢?联印通为大家整理了原因分析和解决方法。

标签随排废边被带起

1.模切刀磨损

当模切刀未完全切穿不干胶材料的面层时就很容易出现标签被排废边带起的情况。模切不断是不干胶材料模切加工过程中最容易出现的问题,解决起来也比较简单,只需更换破损的刀条或调整模切压力就可以解决。

解决方案

更换破损的刀条或调整模切压力就可以解决。

判断是否因刀具局部磨损严重而导致模切不断的方法是看一下底纸的模切深度,如果底纸上已经有明显的压痕而面层还是时断时不断的情况下就应该考虑为模切刀更换刀条。

2.不干胶材料面层与底纸的离型力过小

不干胶材料的离型力太小也容易出现标签随排废边带起的现象。因为在模切加工的过程中不可避免会有胶水拉丝现象,同时排废边在被拉起的过程中也会对标签有一个向上带起的力量,如果不干胶材料的离型力小于排废边对标签的拉力则很容易出现“飞标”现象。

解决方案

适当的通过提高加工温度或者加大排废角度的方式来解决问题,必要时则需要更换材料。

3.标签面积过小或形状特殊

标签面积过小或者复杂形状的标签(例如五角星形的标签)都不容易自动排废。

解决方案

遇到这种问题可以试着增加排废角度来解决问题(可以用铁板或铁尺来代替排废辊,使排废角度大大增加)。必要时需要手工排废。

4.胶水回流导致模切不断

许多热熔胶或者加厚涂胶的不干胶材料,在模切过程中胶水在被刀具切穿后非常容易回流重新粘连在一起,导致很严重的胶水拉丝现象从而造成模切过程中标签被排废边带起的现象。

解决方案

可以采取适当降低模切加工温度的方式来减少胶水的回流。同时必须保持模切刀具的锋利,以便能够让刀具瞬间切穿胶水层减少胶水的回流。

5.加工温度过低

在冬季许多标签印刷企业的生产加工温度很低,导致不干胶材料胶水被冻伤。使得不干胶材料的离型力大大降低导致模切“飞标”。

解决方案

提高车间的温度,一般情况下冬季不干胶加工车间温度不得低于15℃。

6.储存温度过高

在夏季许多标签印刷企业的存储仓库温度偏高,导致不干胶材料胶水流动加快。使得不干胶材料的胶丝变长导致模切“飞标”。

解决方案

遇到这种情况则需提前将材料放置生产车间降温,降低胶水流动。温度23±2ºC、相对湿度50±5%环境下保存。

7.排废方式不合理

排废的方式不合理也容易造成模切“飞标”。主要表现为:排废工位与模切工位相距太远导致胶水回流引起“飞标”、排废辊直径过大导致排废角度小引起“飞标”。

解决方案

遇到这类问题可以通过调整排废工位与模切工位的距离以及排废辊的直径来解决。

排废边断裂

1.排废边过细或横纵排废边比例失调

如果排废边过细不能承受排废辊的拉力则很容易出现断裂现象。

解决方案

一般情况下建议不干胶标签排废边宽度在3-5mm之间。同时,如果标签的排废边横纵的宽窄比例失调(例如横宽纵窄)使排废边不能均衡受力也容易导致排废边断裂。

2.标签边缘角度

如果标签边缘为直角则很容易导致排废边断裂,因为排废边所受拉力相对比较集中,相反如果标签边缘为圆角则排废边受的拉力相对比较分散则不容易断裂。

解决方案

如遇边缘为直角的标签可采用覆膜的方式来解决排废边容易断裂的问题。

3.标签形状特殊

有些异形标签由于自身形状比较特殊,如五角星标签,梯形标签等,导致排废边形状也不规则。在排废过程中排废边受的拉力不均匀也很容易导致排废边断裂。

解决方案

遇到这种问题可以在排废过程中对受力较小的部分加垫纸张以平衡排废辊的拉力,必要时则需要手工排废。

4.模切刀接口不良

如果模切刀的接口不良会导致排废边的边缘出现小的毛刺或者缺口,如果排废边较细或者是排废辊的拉力较大就很容易导致排废边断裂。

5.不干胶材料问题

有些不干胶材料自身的离型力过大或者是边缘涂硅不均也可能出现排废边断裂的现象。其中边缘涂硅不均现象较容易发现,而材料自身离型力过大则可以试着用手去揭开不干胶面层,如果感觉非常难揭则很可能是离型力过大。如果感觉不是很明显则可通过更换材料来判断是否因离型力问题导致排废边断裂。